Aus Gefieder wird Bettware: So werden Duvets und Kopfkissen hergestellt

Schlafen ohne Kopfkissen und Duvet? Für die meisten in der Schweiz kaum vorstellbar. Erst eine kuschelige Bettdecke und ein gemütliches Kissen machen das Bett zu einem Ort der Geborgenheit und lassen uns behutsam in den Schlaf sinken. Sie erfüllen allerdings auch wichtige Aufgaben: Duvets schützen uns vor dem Auskühlen und Kopfkissen stützen den Nackenbereich, damit der Kopf auch richtig liegt. Aber wie wird die allseits beliebte Bettware eigentlich hergestellt? Wir wollten es wissen und haben die Albis Bettwarenfabrik besucht. Wir haben den ganzen Prozess für euch dokumentiert.

Schweizerinnen und Schweizer legen grossen Wert auf hochwertige Bettwaren. Trotz der unterschiedlichen Schlafgewohnheiten, ist gemäss der Albis Bettwarenfabrik der Schlafstandard hierzulande sehr hoch. Das traditionsreiche Familienunternehmen widmet sich seit seinem Bestehen leidenschaftlich der wertvollen Schlafenszeit. Denn nur wer gut schläft, kann sich auch richtig erholen und Energie für den neuen Tag tanken. Albis entwickelt seit Jahrzehnten qualitative Bettwaren für die hiesige Bevölkerung und produziert diese lokal. Dabei berücksichtigen sie sowohl das Schweizer Klima als auch alle Schläfertypen mit ihren Gewohnheiten und Bedürfnissen.

Albis hat uns hinter die Kulissen schauen lassen. Hier lest ihr, wie ihre beliebten Kopfkissen und Duvets produziert werden.

Die Geschichte der Albis Bettwarenfabrik AG – ein Überblick

Die Albis Bettwarenfabrik hat ihren Standort seit jeher in Affoltern am Albis. Ihre Geschichte beginnt im Säuliamt im Jahr 1962 in einer ehemaligen Teigwarenfabrik. Dort wurden unter dem Namen «Riposa» Bettgestelle, Matratzen und Bettwaren hergestellt. Im Jahr 1973 wurde dann die Albis Bettwarenfabrik AG herausgelöst, die von da an nur Bettwaren und Schlafsäcke produzierte. 1980 wechselte Albis den Standort in die Gewerbezone, die heute direkt an der Autobahn zwischen Zürich und der Zentralschweiz liegt.

Zu Beginn war der alte Standort im Säuliamt ideal. Im Zuge der Elektrifizierung in der Schweiz gab es damals eine der ersten Eisenbahnverbindungen Richtung Süden. Die Eisenbahn fuhr unter anderem durch das Säuliamt. In der Umgebung wurden Seidenwebereien angesiedelt, die Textilindustrie florierte und es gab jede Menge Näherinnen. Das waren genau die Arbeiterinnen, die Albis für die Konfektionierungen brauchte. Die Näherinnen fertigten die Ausführungen in Heimarbeit an, sodass Albis keine grossen Arbeitsflächen in der Fabrik brauchte. Mit dem Neubau im Jahr 1980 wurden zwar grosse Nähflächen errichtet, aber die Näherinnen gingen aus. Sie zogen in grosse Städte wie Zürich, um dort zu arbeiten. Wegen des Personalmangels vor Ort liess man die Konfektionierungen im Toggenburg oder gar Ungarn anfertigen. Heute ist es nach wie vor schwierig Näherinnen und Näher für die Konfektionierungen zu finden, da die Arbeit mit der Bettware für viele zu eintönig ist. Die meisten sind hochqualifizierte Konfektionsnäher und -näherinnen sowie Schneider und Schneiderinnen, die in der Bekleidungsbranche oder Dekorationsbranche tätig sind. Die Suche dauert zwar etwas länger, aber dennoch findet Albis Mitarbeitende, die mit Herzblut auch Duvets und Kissen nähen.

Im Jahr 1990 baute Albis wegen der grossen Nachfrage von Grossverteilern aus. Nach wie vor bilden die Grossverteiler die grösste Kundengruppe. Im Onlineshop von Albis oder im Shop vor Ort könnt ihr jedoch auch direkt einkaufen.

Der Sommer im Jahr 2003 war für die gesamte Schweizer Bettwarenindustrie eine Herausforderung, so auch für Albis. Die extreme Hitze dämpfte die Nachfrage nach Duvets stark. Um die saisonalen Schwankungen zu überwinden, brauchte Albis eine Alternative. So fingen sie an mit Heim- und Tischtextilien zu handeln. Seither wurde alles ausser Teppichen und Vorhängen angeboten. Auch heute noch vertreibt Albis Heim- und Tischtextilien auf Kommission. Die Bettwarenproduktion bildet jedoch das Kerngeschäft.

In diesem Jahr (2023) feiert Albis sein 50-jähriges Jubiläum. Und sie feiern ihr Bestehen zu Recht – denn in all den Jahrzehnten sah sich die Bettwarenfabrik mit kleineren und grösseren Herausforderungen konfrontiert. Mit Scharfsinn, Entschlusskraft und schnellem Handeln haben sie alle Hürden gemeistert. Heute arbeiten rund 35 Mitarbeitende mehrheitlich zu einem Vollzeitpensum bei der Albis Bettwarenfabrik. Jede und jeder von ihnen spielt im Herstellungsprozess eine bedeutende Rolle.

Von der Qualitätsprüfung bis hin zum fertigen Produkt

Bevor ein Produkt von Albis auf den Markt kommt, durchläuft es strikte Qualitätsprüfungen auf verschiedensten Prüfgeräten. Stoffe, Daunen und Federn – alles wird genaustens kontrolliert und analysiert. Wie atmungsaktiv ist ein Stoff? Eignet sich der Stoff für gross- oder kleinflockige Daunen? Wie sieht es mit der Stützkraft des Kissens nach zwei Jahren Verwendung aus? Viele Fragen, auf die Antworten gesucht und gefunden werden. Denn erst ein optimales Zusammenspiel von Stoffhülle und Füllung ergeben eine qualitativ hochwertige Bettware.

Die Verarbeitung der Füllmaterialien

Das Füllmaterial einer Bettware ist ein entscheidender Faktor für deren Qualität. Da für Albis die Qualität an oberster Stelle steht, werden auch die gelieferten Füllmaterialien rigoros geprüft. Die Daunen und Federn bezieht Albis von langjährigen Lieferanten, die ihre Standards erfüllen. Bevor eine neue Bestellung getätigt wird, erhält Albis Muster, die sie prüfen. Wenn die Qualität des Musters überzeugt, wird bestellt.

Jede Duvet- und jede Kissenlinie hat zudem eine ganz bestimmte Füllmischung. Für jede «Mischformel» werden Exemplare in Säcke abgefüllt. Diese Exemplare dienen als Qualitätsstandards. Beim Eintreffen von neuen Lieferungen, wird das gelieferte Füllmaterial mit den vordefinierten Qualitätsstandards verglichen. So wird sichergestellt, dass der Qualitätsstandard stets gewährleistet wird und es im Laufe der Jahre nicht zu einer Qualitätsabnahme kommt.

|  |

| Qualitätsstandards in blauen Verpackungen und ein geliefertes Muster, das geprüft wird. | |

Das Gefieder stammt von Gänsen und Enten. Die Wasservögel mausern zwei Mal jährlich. Dabei wachsen Daunen nur vom Hals bis zur Brust, wohingegen die restliche Haut von Federn bedeckt ist. Natürliche Daunen gehören bis heute zu den besten und beliebtesten Duvet-Füllmaterialien. Die beste Daunenqualität wird erreicht, wenn der Hals- und Brustbereich der Tiere mit einem Kamm ausgekämmt wird. Für die Farmer ist es jedoch einfacher, gleich das ganze Federkleid auszurupfen. Dabei gibt es verschiedene Arten, um an das Federkleid der Wasservögel zu kommen. Der Lebendrupf, eine unethische und grausame Vorgehensweise, ist leider nach wie vor eine der Möglichkeiten. Bei dieser Prozedur werden den Vögeln bei lebendigem Leib Daunen und Federn aus der Haut gerissen. Das Tierleiden ist entsprechend sehr gross. Albis ist Teil des Verbands der Schweizer Bettwarenfabriken (VSB). Der VSB verbietet die Verwendung von Daunen und Federn aus dem Lebendrupf. Die Daunen und Federn bei Albis stammen also alle von toten Tieren. Das Gefieder der Wasservögel bleibt in Metzgereien nach der Schlachtung als Abfallprodukt zurück. Dieses Nebenprodukt wird dann zum Füllmaterial weiterverarbeitet. Wobei auch hier stets geprüft wird, wie es den Tieren vor der Schlachtung ergangen ist. Gänse und Enten dürfen vor der Schlachtung nicht schon mal gerupft worden sein.

Die Produkte von Albis sind gemäss dem internationalen DOWNPASS-Standard zertifiziert. Das DOWNPASS-Label garantiert, dass die Daunen und Federn ethisch korrekt gewonnen wurden. Dabei kann das Leben eines Tieres vom Ei bis zur Schlachtung zurückverfolgt und geprüft werden. Verstösst ein Lieferant gegen die Vorschriften, drohen Konventionalstrafen von bis zu CHF 50'000. Für die ausländischen Lieferanten, zum Beispiel aus Polen, ist dieser Betrag sehr hoch. In einem solchen Fall würden viele Betriebe gleich in den Konkurs gehen.

Hilfreiche Tipps von Albis

Aufgrund ihrer Beschaffenheit gehören natürliche Daunen nach wie vor zu den besten Duvetfüllmaterialen auf dem Markt. Feine Verästelungen und Millionen von Luftkammern machen Daunen zu ausgezeichneten Wärmespeichern. Zudem sind sie trotz ihrer Leichtigkeit erstaunlich robust. In einem Duvet sorgen sie für den optimalen Feuchtigkeits- und Wärmehaushalt. Wobei grossflockige Daunen qualitativer und entsprechend auch preisintensiver sind als kleinflockige. Sie sind voluminöser und langlebiger. Kleinflockige Daunen fallen eher zusammen und können darum nicht gleich gut isolieren und klimatisieren.

Federn hingegen sind aufgrund ihres länglich gebogenen Kiels optimal für Kissenfüllungen. Sie bieten trotz ihrer federnden Wirkung genügend Stützkraft. Die Nackenpartie erhält so die notwendige Stabilität.

Lagerung der Daunen und Federn

Die Lieferung kommt in ca. 25 kg schweren Säcken an. Die Verpackungen sind sehr gross, denn Federn und Daunen sind leichte Rohstoffe. Daunen mögen keine grossen Temperaturschwankungen. Aus diesem Grund herrscht im Lager immer etwa die gleiche Temperatur, so halten die Daunen länger.

Der Vorrat im Lager deckt jeweils Auslieferungen von ca. 2 Jahren ab. Das sind Rohstoffe von mehreren Millionen Franken. Der grosse Lagerbestand ist ein strategischer Entscheid. So wird sichergestellt, dass auch bei Lieferengpässen – wie das zum Beispiel während der COVID-19-Pandemie der Fall war – genügend Material für die Produktion vorhanden ist. Ferner lässt sich der Daunen- und Federnmarkt mit einer Börse vergleichen; es gibt auch hier Preisschwankungen. Albis kauft ein, wenn die Preise für Daunen und Federn sinken. Bei Preiserhöhungen sind sie dann nicht gezwungen einzukaufen.

|  |

| Lagerraum mit Füllmaterialien. | |

Die Reinigung von Daunen und Federn

Obwohl das Gefieder vor der Lieferung einmal leicht gereinigt wird, sind in einer Verpackung von 25 kg auch ca. 20 bis 25 Prozent Abfall enthalten. Dazu zählen unter anderem Staub und Tierhaut.

Um sämtliche Tierhaut und Staub zu entfernen, muss die Lieferung nochmals gründlich gereinigt werden. Die Säcke werden geöffnet, der Inhalt auf den Boden geleert und mit einer Gabel in ein Saugrohr gestossen. Das Rohr saugt die Ware ein und transportiert diese in eine Waschmaschine, die sich im oberen Stockwerk befindet.

|  |

| Das Gefieder wird zur Reinigung befördert. | |

Auf dem Weg wird der Inhalt maschinell entstaubt. Der Staub wird zu Brikett gepresst und an Bauern weitergegeben. Die entstaubte Ware gelangt über ein Rohr direkt in einen der beiden grossen Wäscher. Ein Wäscher ist jeweils mit einem Trommelvolumen für eine Beladung von ca. 500 kg ausgestattet. Das Gut wird mit einem speziellen Waschmittel kalt gewaschen. Vorgängig wurde im Labor geprüft, wie hoch der Fettgehalt der Daunen und Federn ist. Damit sie geschmeidig bleiben, muss ein gewisser Fettgehalt erhalten bleiben. Das Waschmittel wird dann auf diesen Fettgehalt abgestimmt. Zu grosse und zu harte Federn werden nach dem Waschen aussortiert, da diese für die Produktion nicht verwendet werden können. Die aussortierten Federn werden ebenfalls gepresst und an Bauern weitergegeben. Daraus produzieren die Bauern Stickstoff, den sie zum Düngen verwenden.

Die gereinigten Daunen und Federn werden bei 100° Grad getrocknet. Erst dann ist die Ware absolut keimfrei und kann für die Weiterverarbeitung verwendet werden.

Hilfreiche Tipps von Albis

Auch bei einer späteren Waschung von Duvet oder Kopfkissen zuhause sollte nicht zu Universalwaschmitteln gegriffen werden. Denn sonst wird die Füllung brüchig. Federn und Daunen fallen so zusammen und verlieren ihre Stützkraft. Darum wird jedem Produkt von Albis eine Pflegeanleitung beigelegt, die genau beschreibt wie und womit die Bettware gewaschen werden kann. In jedem Fall sollte das verwendete Waschmittel bei natürlichen Daunen und Federn pH-neutral sein.

Trennung von Federn und Daunen

Nun werden Federn und Daunen von einander getrennt. Und das wiederum funktioniert mit einem ziemlich ausgeklügelten Verfahren.

Ein Rohr befördert die gereinigte und getrocknete Ware in eine 4-Kammer-Sortiermaschine. Wie es der Name schon sagt, gibt es vier Kammern, die aus Holz bestehen. Die Maschine erzeugt einen Wirbel und der Luftstrom drückt nach oben. Von Kammer zu Kammer nimmt die Stärke des Luftstroms ab. Je weiter weg die Kammer vom Wirbel ist, desto schwächer ist der Luftstrom. In der ersten Kammer sollten nur Federn zurückbleiben, da diese schwerer und grösser sind. In der zweiten Kammer bleiben dann die Federchen hängen. In der dritten Kammer bleiben daunige Federchen zurück. In die vierte Kammer, dort wo der Luftstrom ganz fein ist, schaffen es nur die Daunen. Der ganze Prozess dauert rund 32 Minuten.

Die Federn und Federchen aus den ersten zwei Kammern werden hauptsächlich nur für Kissen verwendet. Rein theoretisch könnte daraus auch ein günstiges Duvet produziert werden. Dieses wäre jedoch schwerer und würde die Wärme nicht so gut halten. Hier wird klar, dass der Prozess für ein Daunenduvet langwierig ist. Wobei auch nicht jedes Daunenduvet gleich ist. Die Füllung variiert hier von 60 bis 100 Prozent Daunen. Je nach Bestellung und gewünschter Duvetqualität wird entsprechend abgefüllt.

Damit das ganze funktioniert, müssen Luftfeuchtigkeit und Temperatur stimmen. Dass die Kammern aus Holz bestehen, hat auch seinen ganz bestimmten Grund. So bleiben die Federn und Daunen nicht an der Fläche kleben, wie es beispielsweise bei Metall der Fall wäre. Bei Holz kommt es nämlich nicht zu einer statischen Ladung. Für die Prozedur muss die Maschine präzise eingestellt werden. Passiert hierbei ein Fehler, müssen die Kammern ausgeputzt und der ganze Prozess von vorne begonnen werden. Das ist tatsächlich bereits bei einem Wetterumschlag passiert.

Wird bei der nächsten Trennprozedur die Tierart gewechselt, müssen die Trennwände vorgängig gereinigt werden. Gereinigt wird auch, beim Wechsel von dunklem auf helles Gefieder. So wird verhindert, dass sich dunkle und helle Federn und Daunen vermischen. Bei einer hellen Füllung wären die dunklen Daunen oder Federn (nur wenn man ganz genau hinsieht) durch den weissen Duvetstoff zu erkennen. Rein von der Qualität her würde dies aber keine Rolle spielen.

|  |

| Die 4-Kammer-Sortiermaschine und die verschiedenen Kammern. | |

Jetzt, wo Daunen und Federn getrennt sind, werden sie direkt aus den Kammern in separate Säcke abgefüllt. Diese Säcke befinden sich in gegenüberliegenden Kammern, die parallel zu der 4-Kammer-Sortiermaschine stehen. Der Transport geschieht erneut mit Hilfe von Rohren. In den Kammern, wo die Säcke befüllt werden, sind automatische Waagen integriert. Ist das gewünschte Abfüllgewicht erreicht, leuchtet ein Lämpchen und der Sack kann dann herausgenommen und gebunden werden. Anschliessend wird der volle Sack mit einer Nummer beschriftet. Die Nummern wurden bereits vordefiniert und beschreiben den Inhalt. Zum Schluss wird das fertige Gut eingelagert.

Erstellung der verschiedenen Füllmischungen

Mit dem vorbereiteten Gut können nun die gewünschten Füllungen gemischt werden. Die verschiedenen Produkte werden nämlich mit unterschiedlichen Mischungen befüllt. Diese können aus Federn oder Daunen bestehen oder aber aus einem bestimmten Feder- und Daunenanteil. Die Arbeit übernimmt hier eine sehr alte Mischmaschine, die gleichzeitig eine der besten in Europa ist. Die Form der Maschine garantiert, dass Federn und Daunen sehr gut durchmischt werden. Für die optimale Durchmengung benötigt die Maschine 30 Minuten. Nach der Herstellung des Füllmaterials, können Duvets und Kissen produziert werden.

Die Produktion von Kissen und Duvet

Die Fassungen für die Kissen und Duvets wurden vorgängig in den Standardgrössen in der internen Näherei vorgefertigt. So ist eine bestimmte Menge immer für die Produktion bereit und bei Bestellungen kann rasch reagieret werden.

Kissenfüllung und Produktion

Für ein Kissen werden in einem ersten Schritt zwei Stoffhüllen zusammengenäht, wobei ein Ende für die Füllung offenbleibt. Anschliessend wird die Fassung mit dem gewünschten Inhalt befüllt. Die Hülle wird hierzu an einer Füllmaschine eingeklemmt. Diese beinhaltet eine integrierte Waage und einen Sauger. Mit dem Sauger wird die Füllmischung so lange eingesaugt, bis die voreingestellte Menge erreicht ist. Dann stellt der Sauger automatisch ab. Die Näherinnen nähen das befüllte Kissen anschliessend zu.

|  |

| Füllmaschine mit einem eingeklemmten Kissen und befüllte Kissen. | |

Die Kissen sind in unterschiedlichen Grössen und mit verschiedenen Stützkräften erhältlich. In der Deutschschweiz sind die Kissengrössen 65 x 100 cm (Breite x Länge), 50 x 70 cm und 65 x 65 cm gängig. Die Stützkräfte reichen von fest über mittelfest bis weich.

Hilfreiche Tipps von Albis

Empfehlung zur Kissengrösse

Albis empfiehlt Kissen in der Grösse 50 x 70 cm. Das hat mehrere Gründe. Einerseits bietet dieses Kissen die beste Stützkraft. Anderseits bewegt sich der Kopf normalerweise nur innerhalb einer Fläche von 20 cm. Ein 65 x 100 cm Kissen beinhaltet zwar mehr Füllmaterial, aber die Fläche ist auch entsprechend grösser. Häufig wird beim Liegen die Füllung nach aussen gedrückt. So ist die optimale Stützkraft nicht mehr gewährleistet. Bei diesem grossen Kissen ist es auch möglich mit der Schulter draufzuliegen. Dabei wird aber dann die ganze Stützkraft nach unten gedrückt. Bei einem 50 x 70 cm Kissen ist der Kopf üblicherweise so weit oben, dass es fast schon störend ist, sich mit der Schulter draufzulegen. Ferner sind in der Schweiz Betten mit einer Breite von 160 cm bis 200 cm üblich. Bei zwei grossen Kissen überschreitet deren Länge die Bettbreite.

Empfehlung zur Stützkraft

Ein festes Kissen ist optimal für Seitenschläfer. Wenn als Seitenschläfer ein weiches und flaches Kissen verwendet wird, könnte das einen verspannten Nacken zur Folge haben. Denn der Hohlraum zwischen Schulter und Hals ist relativ gross. Ist das Kissen zu weich, könnte der Kopf abknicken und die Wirbelsäule wäre nicht mehr gerade. Rückenschläfer brauchen stützkräftige, aber eher weiche Kissen. Ein mittelfestes Kissen eignet sich für Personen, die in verschiedenen Positionen schlafen. Vielleicht schlafen sie auf der Seite ein, drehen sich später auf den Rücken und dann irgendwann auf den Bauch. Weiche Kissen sind für Bauchschläfer die beste Wahl. Wer nur auf dem Bauch schläft und merkt, dass das Kissen irgendwann wegrutscht, kann es auch weglassen. Bei Wasserbetten empfiehlt sich ebenfalls ein weiches Kissen, weil das Wasserbett die Stützkraft relativ gut ausgleicht.

Duvetfüllung und Produktion

Auf dem gleichen Stockwerk werden auch die Duvets nach dem gleichen Prinzip wie die Kissen befüllt. Hierfür wurden vorgängig ebenfalls zwei Stoffhüllen zusammengenäht, die nach der Befüllung von den Näherinnen zugenäht werden. Die Herstellung von Duvets ist etwas langwieriger, da noch ein paar weitere Schritte notwendig sind. So geht es nun ein Stockwerk weiter nach oben zur Weiterverarbeitung.

Nach der Befüllung werden die Duvets mit Hilfe von Spannrahmen auf einem Leuchttisch ausgebreitet. So ist gut zu erkennen, wo im Duvet sich die Daunen befinden. Mit einem Stock wird die Füllung von Hand gleichmässig im Duvet verteilt. Dabei ist das gar nicht so einfach, denn es darf nicht zu fest, aber auch nicht zu sanft zugeschlagen werden. Die Mitarbeitenden von Albis haben jede Menge Erfahrung und verteilen die Füllung mit gekonnter Leichtigkeit.

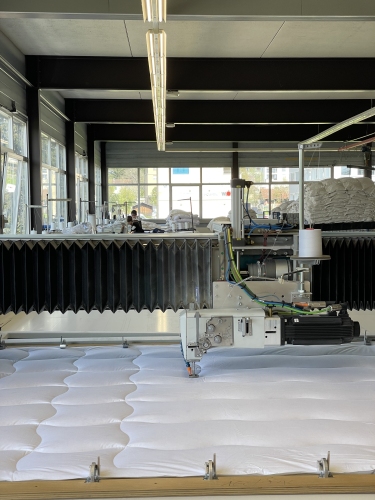

Damit die Daunen im Duvet nicht wandern, werden mit einer grossen automatischen Nähmaschine Karos gesteppt. Aufgrund der Spannrahmen kann die Maschine nicht ganz bis zum Rand nähen. Aus diesem Grund wird die Schlussnaht bis ganz an den Rand von Nähern und Näherinnen handgenäht. Eigentlich wäre das nicht unbedingt nötig und viele Anbieter verzichten darauf. Da Albis aber seinen hohen Qualitätsansprüchen gerecht werden will, wird das dennoch gemacht.

|  |

| Die Daunen im Duvet werden verteilt und Karos werden gesteppt. | |

Bestellt ein Kunde oder eine Kundin nun Duvets in einer speziellen Grösse, ist der Aufwand entsprechend grösser. Sowohl Stoff als auch Spannrahmen müssen neu produziert werden, was Zeit und Geld kostet und entsprechend länger dauert.

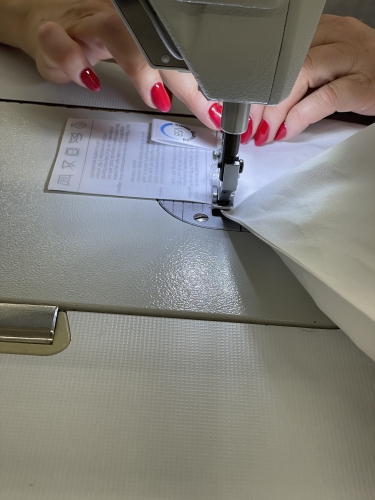

Annähen von Etiketten und verpacken

Kissen und Duvet sind nun fertig befüllt und zugenäht. Zu guter Letzt werden die notwendigen Etiketten eingenäht. Wobei jedes Produkt mit einer einmaligen Nummer versehen wird, die im System registriert ist. Mit dieser Nummer wird eine 5-jährige Garantie auf die Daunenduvets und Federkissen vergeben. Die fertigen Produkte kommen danach auf ein Förderband und werden in die Spedition befördert. Hier werden sie in exklusive Albis-Drahtrahmenkoffer verpackt und erhalten Einleger mit einer Produktbeschreibung. Ferner werden Waschanleitungen und Informationen zu den verschiedenen Zertifizierungen beigefügt. Mehr über die Zertifizierungen und Gütesiegel könnt ihr hier lesen. Zum Schluss wird noch ein Anhänger der Albis Bettwarenfabrik auf dem Verpackungskoffer befestigt. Danach werden die Koffer in Kartons verpackt und auf die Post gebracht. So kommt dann die Ware beim Endkunden, beim lokalen Händler oder bei uns im Shop an.

|  |

| Etiketten werden angenäht und die fertigen Produkte werden verpackt. | |

Hier findet ihr die Produkte der Albis Bettwarenfabrik

Damit Duvet und Kissen möglichst lange halten, ist die richtige Pflege das A und O. In unserem Ratgeber findet ihr hilfreiche Tipps zur Pflege. Und wenn euch die Pflege zuhause zu aufwändig ist – Albis bietet auch einen Waschservice sowie einen Daunenduvet- und Regenerationsservice an.

Dieser Artikel ist mit freundlicher Unterstützung des Herstellers entstanden.

Content Marketing Manager

Ästhetik, Design und neue Trends machen mich einfach glücklich. Ich sehe mir schöne Dinge nicht nur an, sondern schreibe auch gerne darüber. In meinen Beiträgen teile ich mit euch Wohninspirationen, schreibe über Einrichtungstrends und stelle schöne Wohnaccessoires vor.

Alle Beiträge des Autors anzeigenKommentare (0)

Bitte melden Sie sich an, um die Kommentarfunktion zu nutzen.